器ができるまで

PROCESS

世界に誇る確かな品質、

受け継がれる伝統の技。

-

土練り

原料の粘土は表部分と中部分で水分量が均一になっていません。そのまま成形すると不具合や割れの原因になりますので土練機(ドレンキ)と呼ばれる機械で土を練り、土の中に入った空気を完全に抜き取り土に粘り気を出していきます。

-

成形

自動製型機で器の形に成形をします。自動成形機で多様な型が出来て、大量生産が可能です。他の成形方法として、石膏鋳型の中に泥状にした土を流し込む鋳込み成形、土を回転させながら引き延ばし成形していくロクロ成形、板状の粘土で作るタタラ成形もあります。

-

素焼き

様々な形状に成形された生地は、自然乾燥機で生地中の水分を抜き、素焼き専用窯にて低温の800度で焼成します。この工程は土の中の有機物を焼き去り、本焼成で品質を上げ、生地の強度を出し加飾が行いやすくするために行います。

-

絵付け

パット印刷、手描き、スクリーン印刷、などの方法で絵柄をつけます。商品に合わせて色、柄を付けていきますが、濃淡や線によって繊細さを表現したり、艶のあるもの、盛り上がらせた質感を楽しめるものまで、幅広い絵付け方法で趣向性を表現します。

-

施釉

本焼の前にガラス質の粉を水に溶かした釉薬を生地に塗布します。釉薬は組み合わせなどによって色合いが大きく変化し、商品の様々な色や質感などを表現します。これらが焼成されることで変化し個性的で美しい仕上がりになります。

-

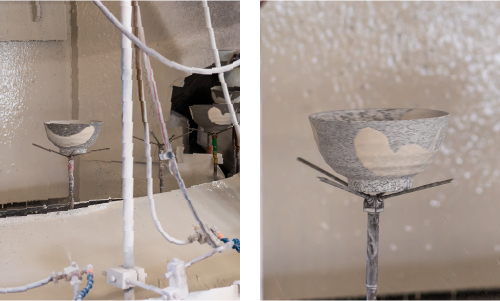

窯詰め

本焼成前の全ての工程が終了したら、焼成時に器同士がくっつかないよう生地を耐火性のサヤ(耐火物製)に詰めます。サヤは台車に整列させ段積みします。詰み終えた台車は順次自動で移動してトンネル窯の中に入って行きます。

-

本焼成

大量生産向きトンネル窯、多品種少量向きのシャトル窯があり、約1300度の高温で36時間ほど本焼成します。焼成を行うことで釉薬が化学反応し色や光沢感を出し、釉薬が溶け素地をコーティングすることで吸水性を抑え、割れにくく、汚れが付きにくくなります。

-

窯出し

窯から焼きあがって出てきた製品を取り出します。

出来上がった製品は、手に取って目で一つ一つ検品されます。

厳正厳格な品質基準を満たした製品だけが、日本国内は元より世界各国の皆様の元に届けられます。

器ができるまで

The process of making pottery