El proceso de fabricación de recipientes

PROCESS

Calidad confiable de categoría mundial, técnicas tradicionales heredadas.

-

Amasado de arcilla

El contenido de agua de la arcilla cruda no es uniforme entre la superficie y las partes internas. Moldear la arcilla tal como está puede resultar en defectos o grietas, por lo que se amasa con una máquina llamada molino de pug, y cualquier aire que haya entrado en la arcilla se elimina por completo para que la arcilla sea pegajosa.

-

Moldura

La arcilla se moldea en la forma del recipiente con una máquina de moldeo automática. Con una máquina de moldeo automático, es posible hacer varios moldes y producirlos en masa. Otros métodos de moldeo incluyen la fundición deslizante en la que la arcilla similar al barro se vierte en un molde de yeso, la moldeo de rueda en la que la arcilla se estira y moldea mientras se gira, y el moldeo de cúpula utilizando arcilla en forma de placa.

-

Cocción sin esmaltamiento

El material sin esmaltamiento, moldeado en varias formas, se seca en un secador natural para eliminar su contenido de agua, y luego se enciende en un horno hecho para la cocción sin esmaltear a una temperatura baja de 800 grados. Este proceso se realiza para quemar la materia orgánica en la arcilla, y el proceso de cocción princi- pal mejora la calidad, aumenta la resistencia del material y facilita la decoración.

-

Pintura

Los patrones se agregan mediante métodos como la tampografía, el dibujo a mano y la serigrafía. Los colores y patrones se eligen de acuerdo con el producto, pero la originalidad del producto se expresa con una amplia gama de métodos de pintura, como el uso de tonos y líneas para expresar delicadeza, y texturas brillantes o eleva- das para un estilo diferente.

-

Vidriado

Se aplica un esmalte de polvo similar al vidrio mezclado en agua al material antes de la cocción principal. El color del esmalte cambia mucho dependiendo de la combinación utilizada, y esto expresa los diversos colores y texturas de los productos. Cuando se encienden, se convierten en un acabado único y hermoso.

-

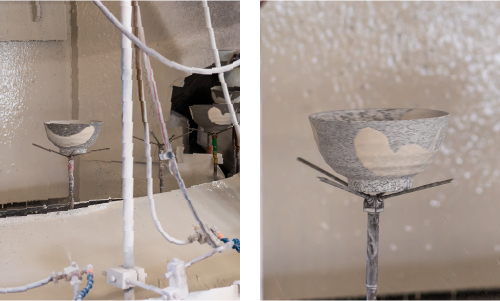

Posicionamiento en el horno

Después de completar todos los pasos que conducen a la cocción principal, el material se coloca en un recinto resistente al fuego (hecho de refractario) para que los recipientes no se peguen entre sí durante la cocción. Los recintos están alineados y apilados mediante carros. Posteriormente, los carros se mueven automáticamente en secuencia a medida que entran en el horno del túnel.

-

Cocción principal

Hay hornos de túnel para la producción en masa y hornos lanzadera para la producción de alto volumen de mezcla y bajo volumen, que se cuecen a una temperatura alta de aproximadamente 1300 grados durante 36 horas. El proceso de cocción hace que el esmalte reaccione químicamente para darle color y brillo, y se derrita para recubrir el material base y suprimir la absorción de agua, haciéndolo más resistente al agrietamiento y las manchas.

-

Retirada del horno

Los productos cocidos en el horno se sacan. Los productos terminados se recogen e inspeccionan visualmente uno por uno. Solo los productos que cumplen con estrictos estándares de calidad se entregan a los consumidores no solo en Japón, sino en todo el mundo.

El proceso de fabricación de recipientes

The process of making pottery